- R&P

گچ ریخته گری Rimas R&Pنسل جدید گچ های ریخته گری طلا است که کیفیت سطح بسیار بالا را در ریخته گری طلا در سیلندرهای بزرگ و با وزن ریخته گری بالا و نیز با استفاده از انواع متنوع مدل های امروزی نظیر مدل ها مومی، مدل های رزینی پرینت سه بعدی (DLP, SLA) و مدل های ترکیبی موم-رزین (پروجت) فراهم می کند.

- H&P

گچ ریخته گری Rimas H&P امکان دستیابی به بهترین کیفیت سطح را در ریخته گری طلای سفید و زرد حتی در سیلندرهای بزرگ و با وزن ریخته گری بالا فراهم می کند. این محصول با در نظر گرفتن شرایط حرارتی، مقاومت مکانیکی، گیرش و سایر نکات فنی برای رسیدن به کیفیت مطلوب طراحی شده است.

- S&P

گچ ریخته گری Rimas S&P امکان دستیابی به بهترین کیفیت سطح را در ریخته گری نقره و مس فراهم می کند. این محصول با در نظر گرفتن شرایط حرارتی، مقاومت مکانیکی، گیرش و سایر نکات فنی برای رسیدن به کیفیت مطلوب تولید شده است.

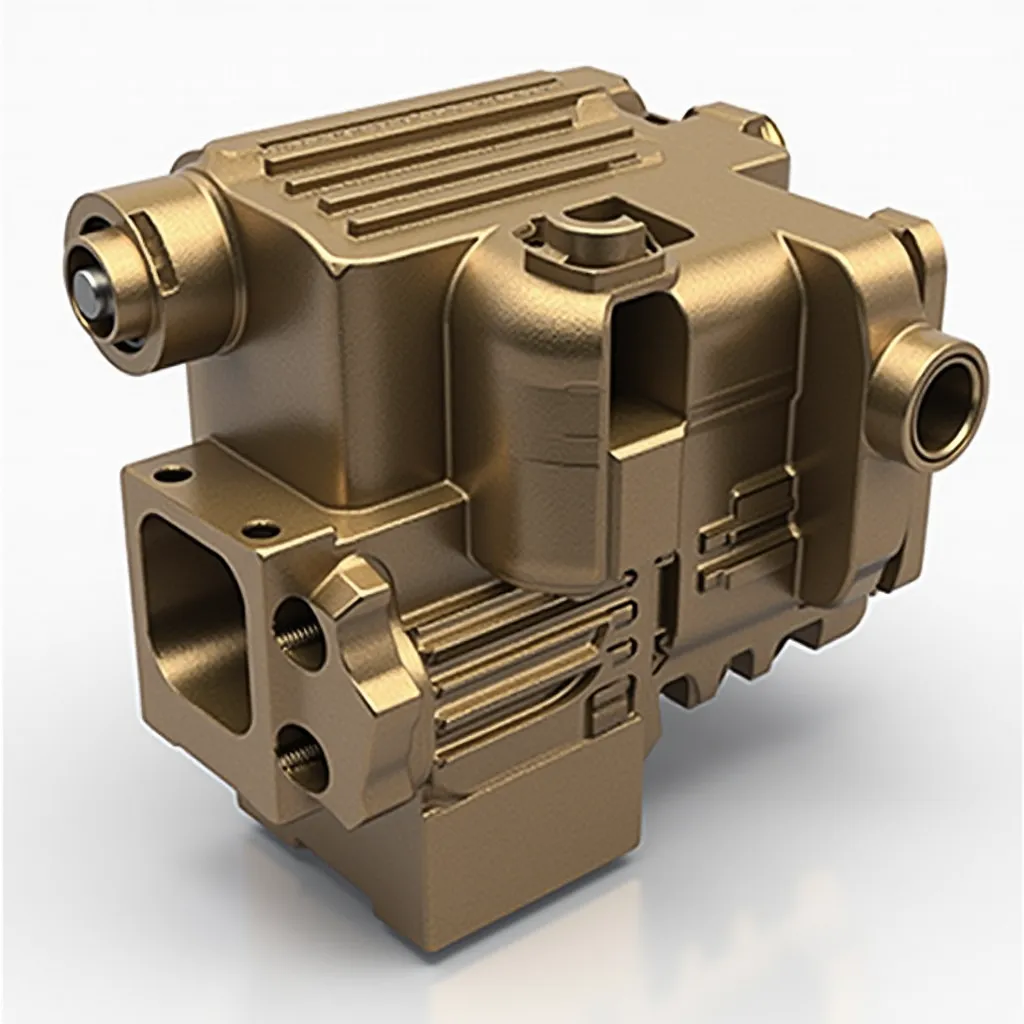

- B&B

گچ ریخته گری Rimas B&B امکان دستیابی به بهترین کیفیت سطح را در ریخته گری آلیاژ برنج و برنز، مس و آلومینیوم فراهم می کند. این محصول با قیمت مناسب و کیفیت بالا می تواند برای ریخته گری قطعات دکوراتیو و صنعتی مورد استفاده قرار گیرد.

چشمانداز

در عصری که دقت، سرعت و کیفیت تولید بیش از هر زمان دیگری اهمیت یافته، مجموعه ریماس با نگاهی عمیق به نیازهای صنعت، رسالت خود را فراتر از ارائه خدمات معمول تعریف کرده است. ما چشمانداز خود را بر پایهی توسعه یک زنجیره کامل، دقیق و مهندسیشده از طراحی تا تولید قطعات صنعتی و هنری بنا نهادهایم؛ زنجیرهای که در آن مدلسازی سهبعدی نهتنها آغاز مسیر، بلکه هستهی تفکر مهندسی ماست.

با بهرهگیری از تیمی متشکل از طراحان حرفهای، متخصصین ریختهگری و کارشناسان کنترل کیفیت، نیز استفاده از نرمافزارهای طراحی پیشرفته و فرمولاسیون اختصاصی گچ ریختهگری ریماس، ما توانستهایم جایگاهی متمایز در صنعت ریختهگری دقیق ایران ایجاد کنیم. تمرکز ما بر تولید قطعاتی است که از لحاظ کیفیت سطح، دقت ابعادی، و عملکرد نهایی، معیارهای بالاتر از استانداردهای رایج را برآورده میکنند.

چشمانداز ما، تبدیل شدن به مرجع نوآوری در حوزهی ریختهگری دقیق با قالب های است. ما باور داریم که آینده این صنعت، متعلق به مجموعههایی است که دانش مهندسی، تجربه عملی و فناوریهای روز را در خدمت نیازهای واقعی بازار قرار میدهند. ریماس با همین نگاه، مسیر خود را به سوی گسترش خدمات پیشرفته، توسعه زیرساختهای دیجیتال بومیسازی تکنولوژیهای صنعتی ادامه میدهد.

در افق پیش روی ما، تولید صرف یک قطعه هدف نیست؛ بلکه تمرکز بر تولید قطعات پیچیدهای است که تولید آنها با روشهای مرسوم دشوار یا غیرممکن است. ما با تکیه بر فناوری پیشرفته، مدلسازی دقیق و فرمولاسیون اختصاصی قالبهای گچی، توانستهایم این چالشها را به فرصت تبدیل کنیم؛ بهگونهای که بسیاری از این قطعات با کیفیت ممتاز، هزینه بهینه و بدون نیاز به واردات، در داخل کشور تولید میشوند

ریماس، با تکیه بر تجربه و تخصص، و بر پایه صداقت، خلاقیت و دقت، مسیر خود را به عنوان مرجع حرفهای در طراحی و ریختهگری دقیق ادامه میدهد؛ نه صرفاً برای امروز، بلکه برای آیندهای که صنعت به آن نیاز دارد.

چرا خدمات ما برای مدلسازی و ریختهگری دقیق انتخاب می شود؟

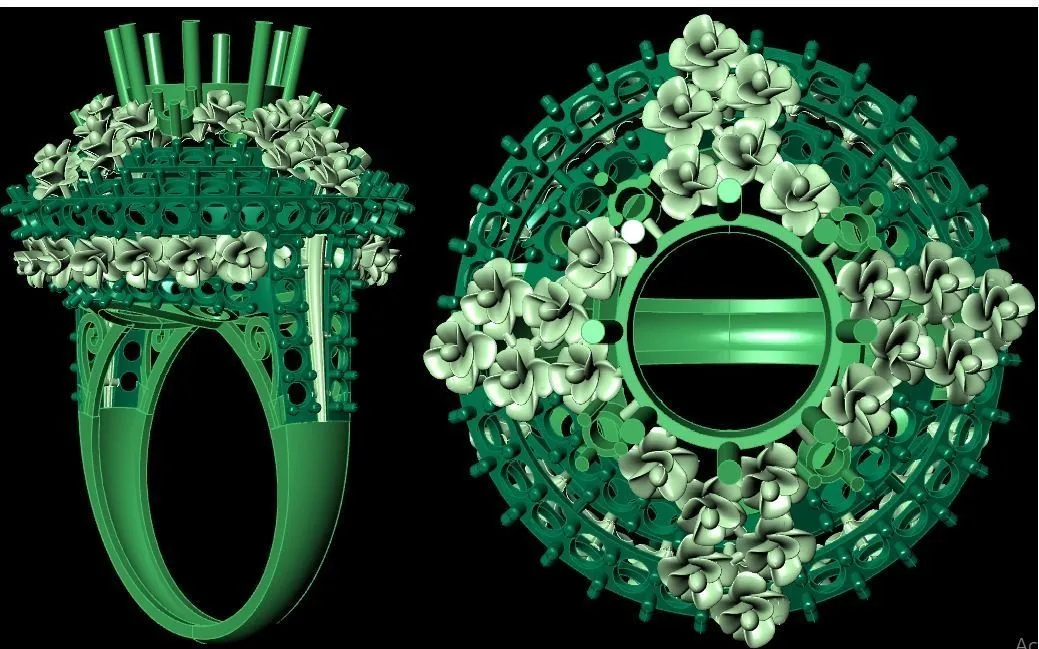

1.طراحی و مدلسازی سهبعدی

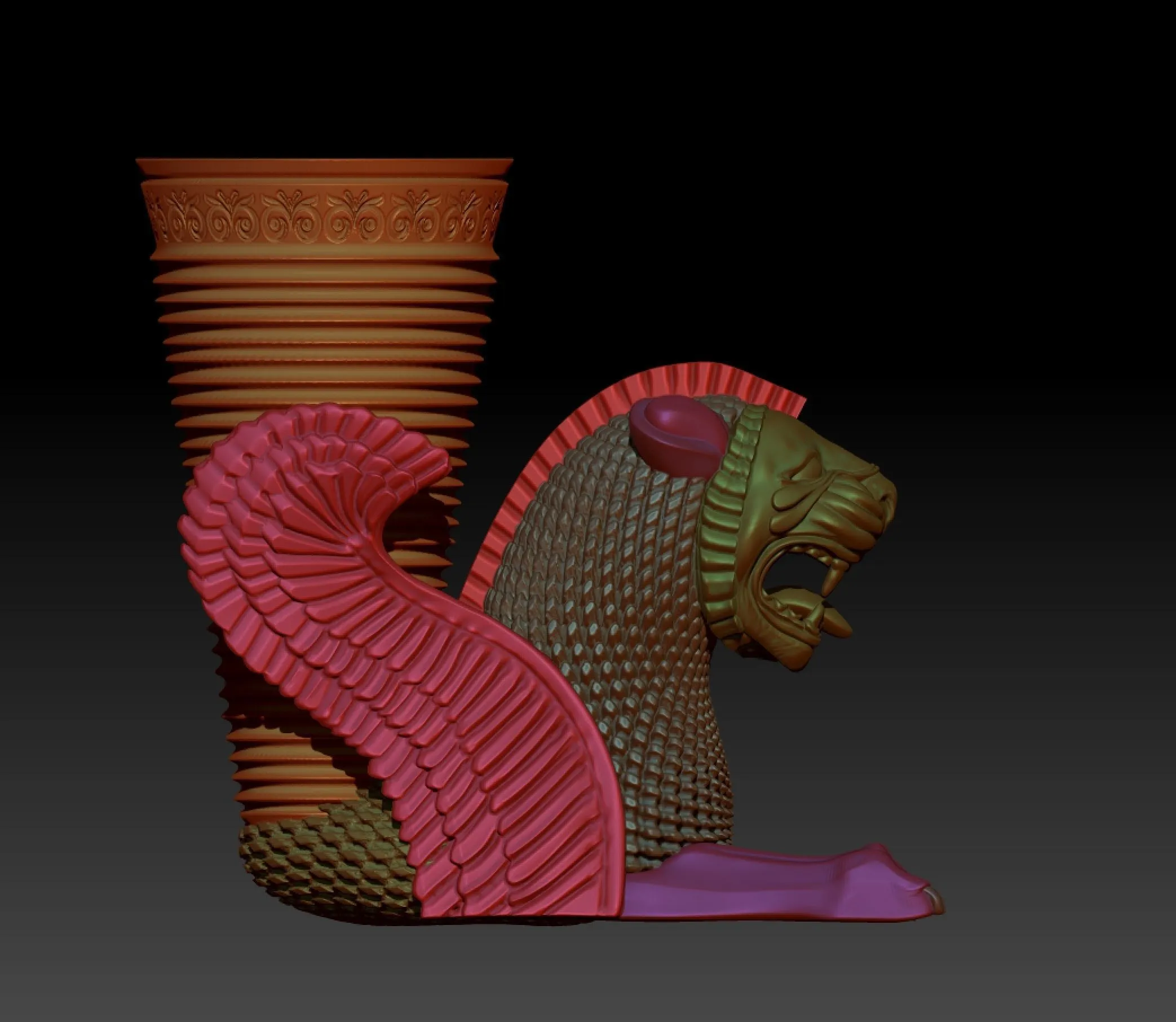

خدمات مدلسازی سهبعدی به عنوان پایه و اساس فرآیند تولید در ریختهگری دقیق نقش بسزایی ایفا میکند. در این بخش، تیم متخصص ما با بهرهگیری از نرمافزارهای پیشرفتهای نظیر SolidWorks، Rhino Gold، ZBrush و Fusion 360 ، امکان طراحی و ایجاد مدلهای دقیق و بهینه را فراهم میسازد. این مدلها، نه تنها به عنوان نمونههای اولیه برای تولید قطعات استفاده میشوند، بلکه زمینهی بررسی و مهندسی معکوس قطعات موجود را نیز فراهم میآورند.

فرآیند مدلسازی سهبعدی بهبود روند طراحی، کاهش خطاهای انسانی و بهینهسازی هزینههای تولید را در پی دارد. طراحیهای انجام شده با دقت بالا امکان پیشبینی مشکلات احتمالی را فراهم کرده و از بروز نقص در مراحل بعدی جلوگیری میکند. علاوه بر این، استفاده از تکنولوژیهای نوین در این حوزه موجب افزایش سرعت تحویل پروژهها و ارتقای کیفیت نهایی محصولات میشود. از این رو، خدمات مدلسازی سهبعدی به عنوان اولین و حیاتیترین گام در فرآیند تولید ریختهگری دقیق، ارزش افزوده قابل توجهی را برای مشتریان به همراه دارد.

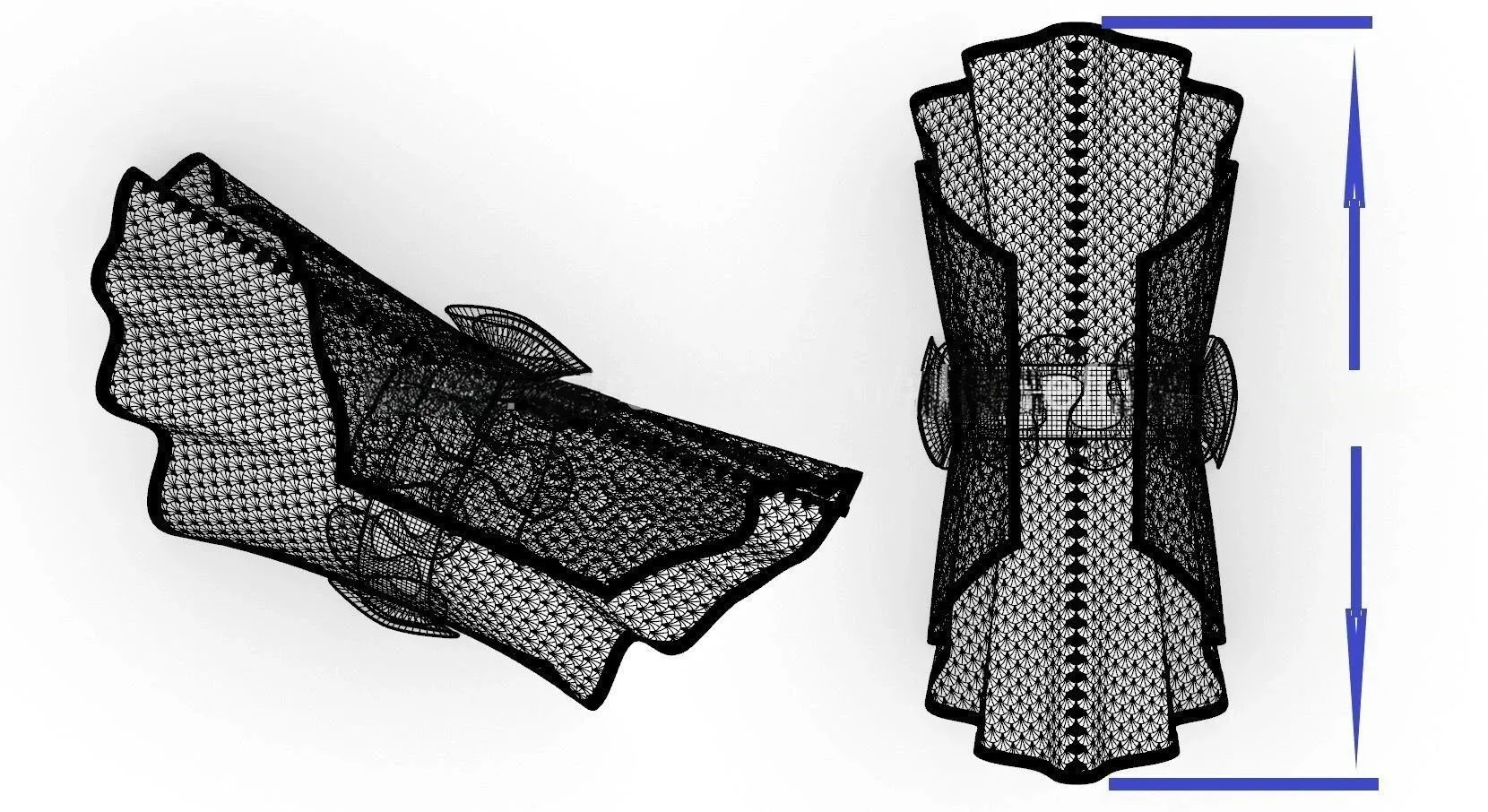

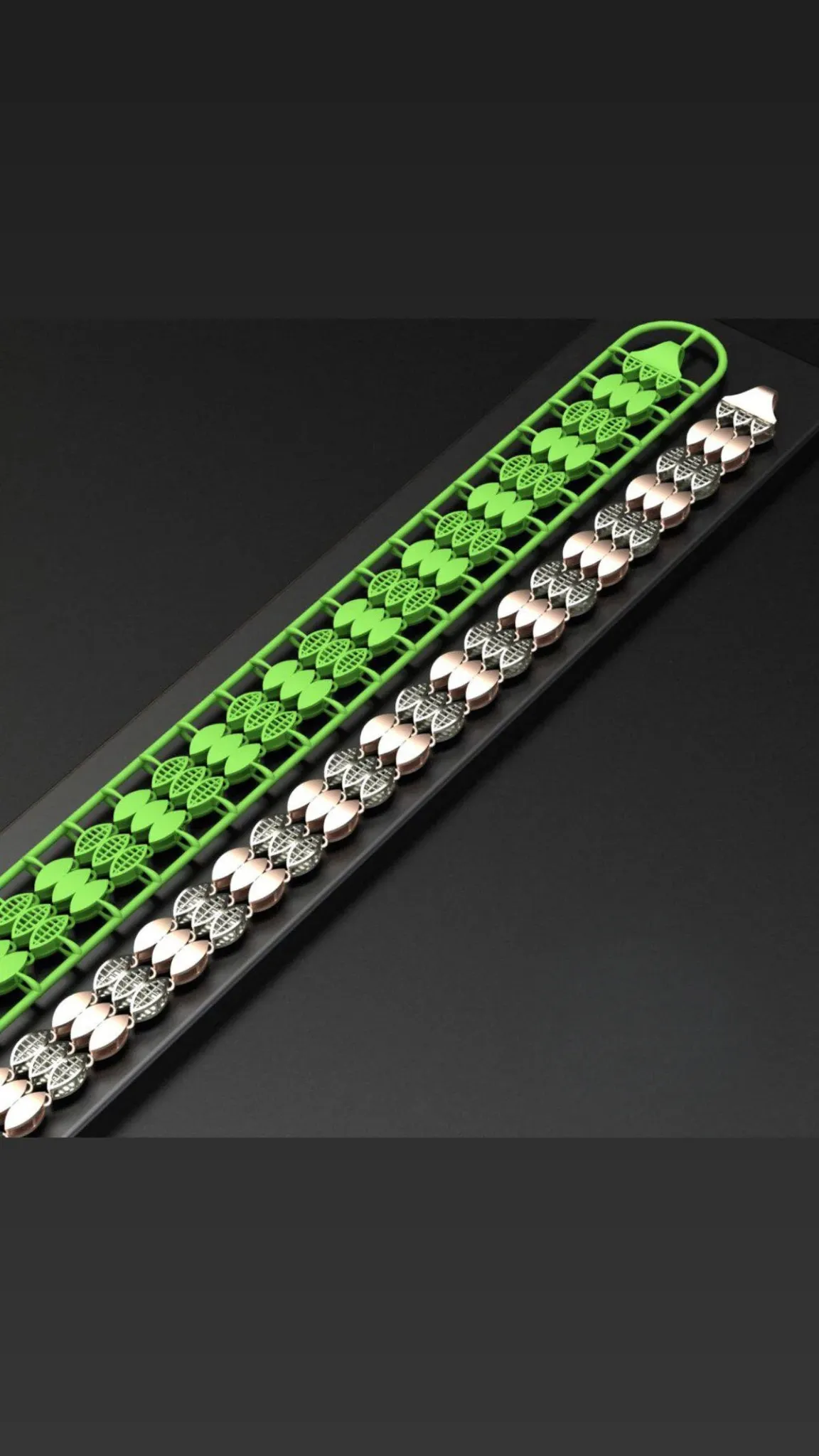

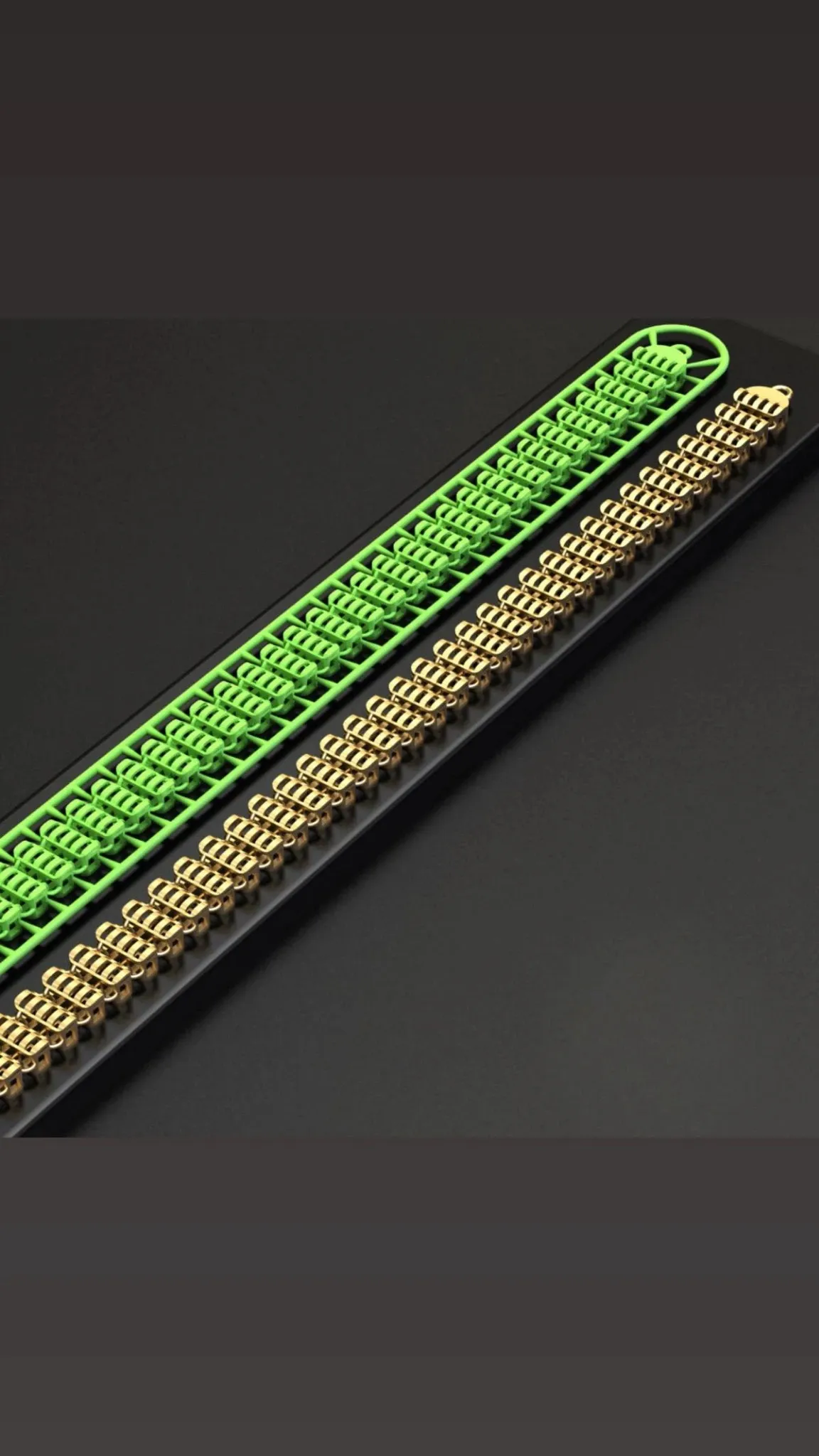

۲. پرینت سهبعدی و قالبسازی

در این مرحله، تکنولوژی پرینت سهبعدی به عنوان ابزاری قدرتمند جهت نمونهسازی سریع و ساخت قالبهای دقیق معرفی میشود. استفاده از پرینترهای سهبعدی SLA و FDM امکان تولید نمونههای اولیه با کیفیت بالا و جزئیات دقیق را فراهم میآورد. این نمونهها، علاوه بر اینکه به عنوان مدلهای تست طراحیهای اولیه مورد استفاده قرار میگیرند، میتوانند مستقیماً در فرآیند ریخته گری با رزین و موم مخصوص با گچ مخصوص ریخته گری مستقیم ریماس مورد بهرهبرداری قرار گیرند.

روشهای نوین قالبسازی که در این بخش بکار گرفته میشوند، موجب کاهش هزینههای قالبسازی فلزی و کاهش زمان تولید میشوند. با استفاده از قالبهای ساخته شده از طریق پرینت سهبعدی، میتوان به تولید قطعات با تیراژ بالا و پایین و جزئیات بالا پرداخت، بدون نیاز به سرمایهگذاری کلان در تجهیزات سنتی. این رویکرد نوین در قالبسازی علاوه بر افزایش دقت و سرعت تولید، به بهبود کیفیت نیز کمک میکند.

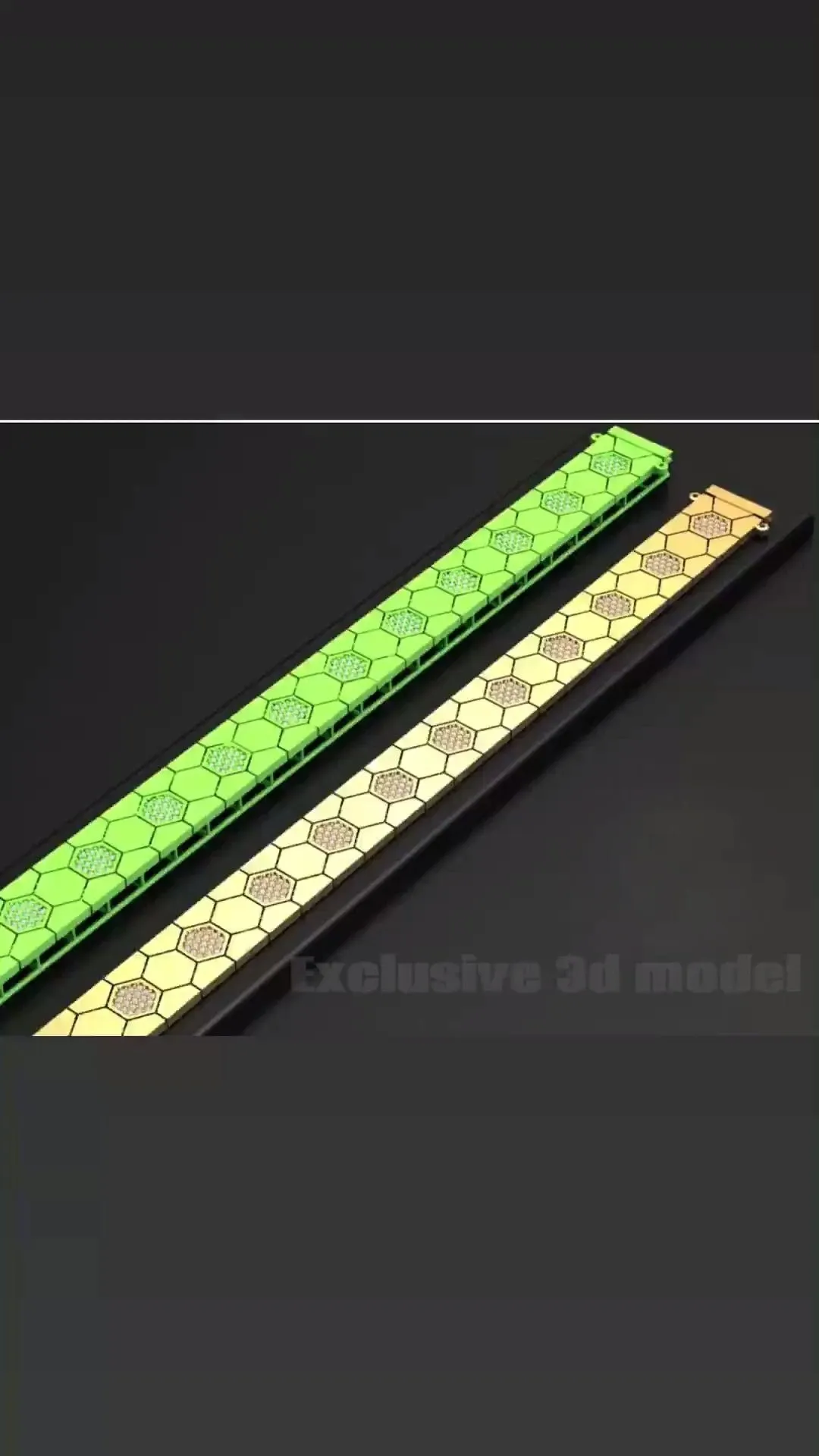

۳. ریختهگری دقیق

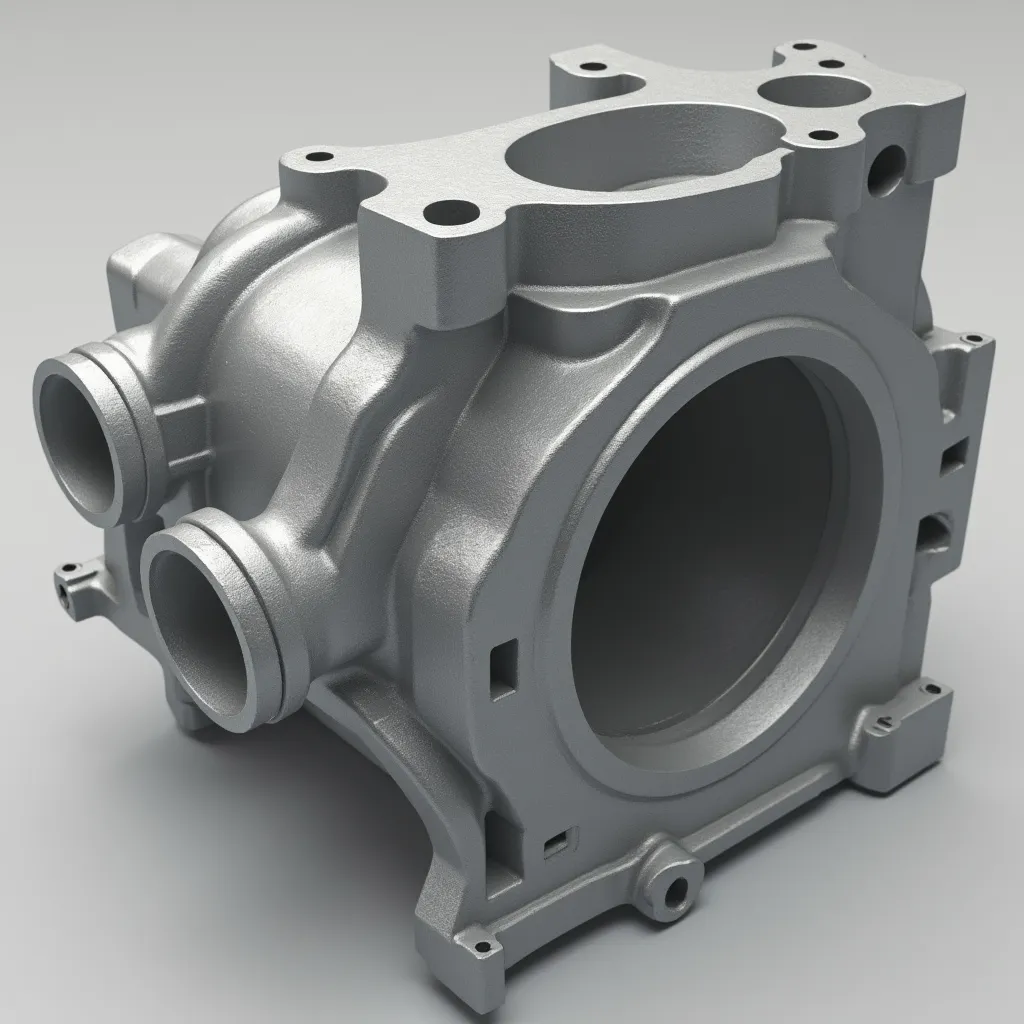

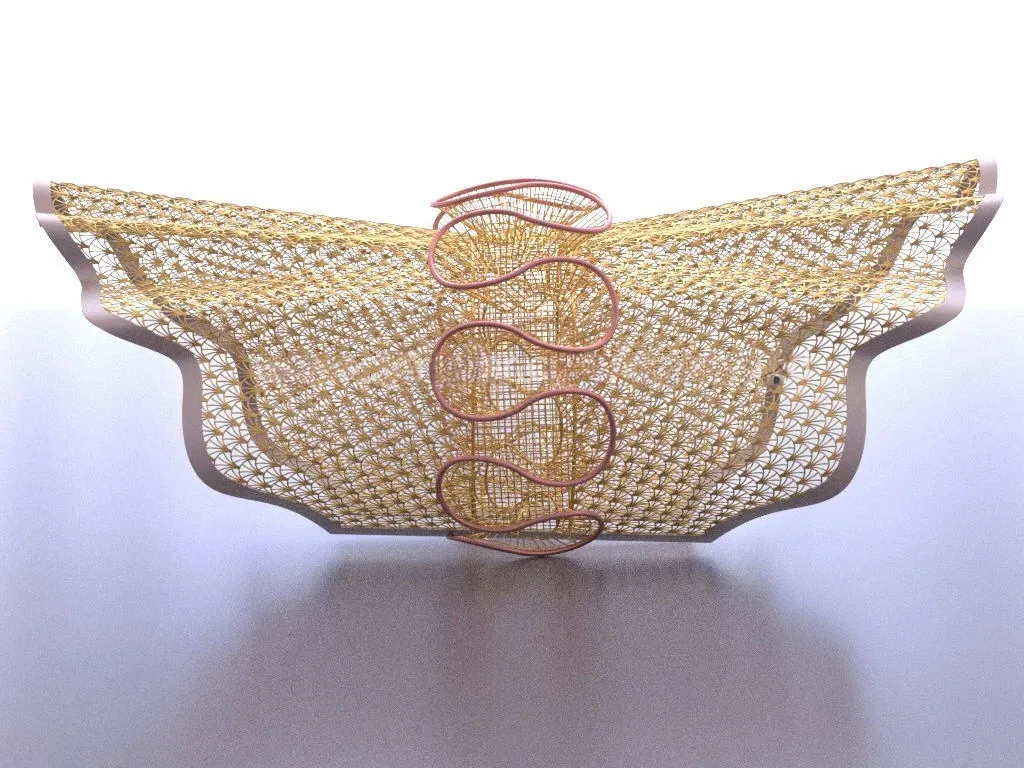

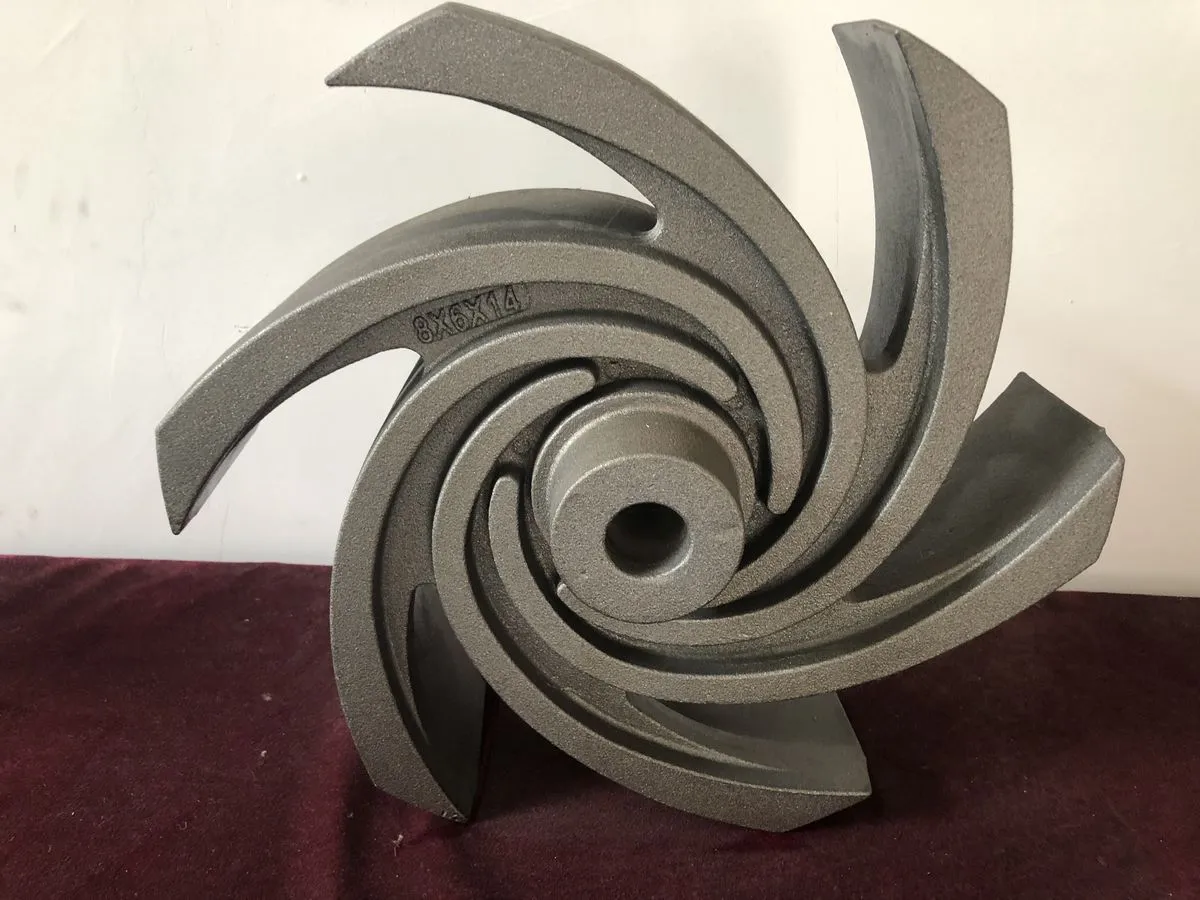

ریختهگری دقیق با استفاده از گچ ریختهگری ریماس، به عنوان یکی از پیشرفتهترین روشهای تولید قطعات فلزی با دقت بالا و جزئیات فوقالعاده، شناخته میشود. در این بخش، فرآیند ریختهگری با دقت بالا از طریق استفاده از گچهای تخصصی که دارای دانهبندی ریز، تحمل حرارتی بالا و ویژگیهای مکانیکی برتر هستند، به انجام میرسد. این روش به ویژه برای تولید قطعات پیچیده و حساس صنعتی که نیازمند تلورانس بسیار کم هستند، بسیار کارآمد است .

با بهرهگیری از فناوریهای نوین در ریختهگری دقیق و بهره گیری از تجهیزات مدرن ذوب القایی و تزریق اتوماتیک و گچ ریخته گری ریماس که مطابق با استانداردهای جهانی است، میتوان قطعاتی با کیفیت سطحی بالا و کاهش نیاز به عملیات ماشینکاری نهایی تولید کرد. این فرآیند همچنین باعث تولید قطعات پیچیده، کاهش هزینههای تولید، افزایش بهرهوری و بهبود عملکرد میشود. ریختهگری دقیق با گچ ریماس، به عنوان روشی مقرونبهصرفه و نوآورانه، علاوه بر تولید زیورآلات و دکوریجات منحصربه فرد امکان ورود به بازارهای صنعتی حساس مانند هوافضا، تجهیزات پزشکی و صنایع نفت و گاز را فراهم میآورد.

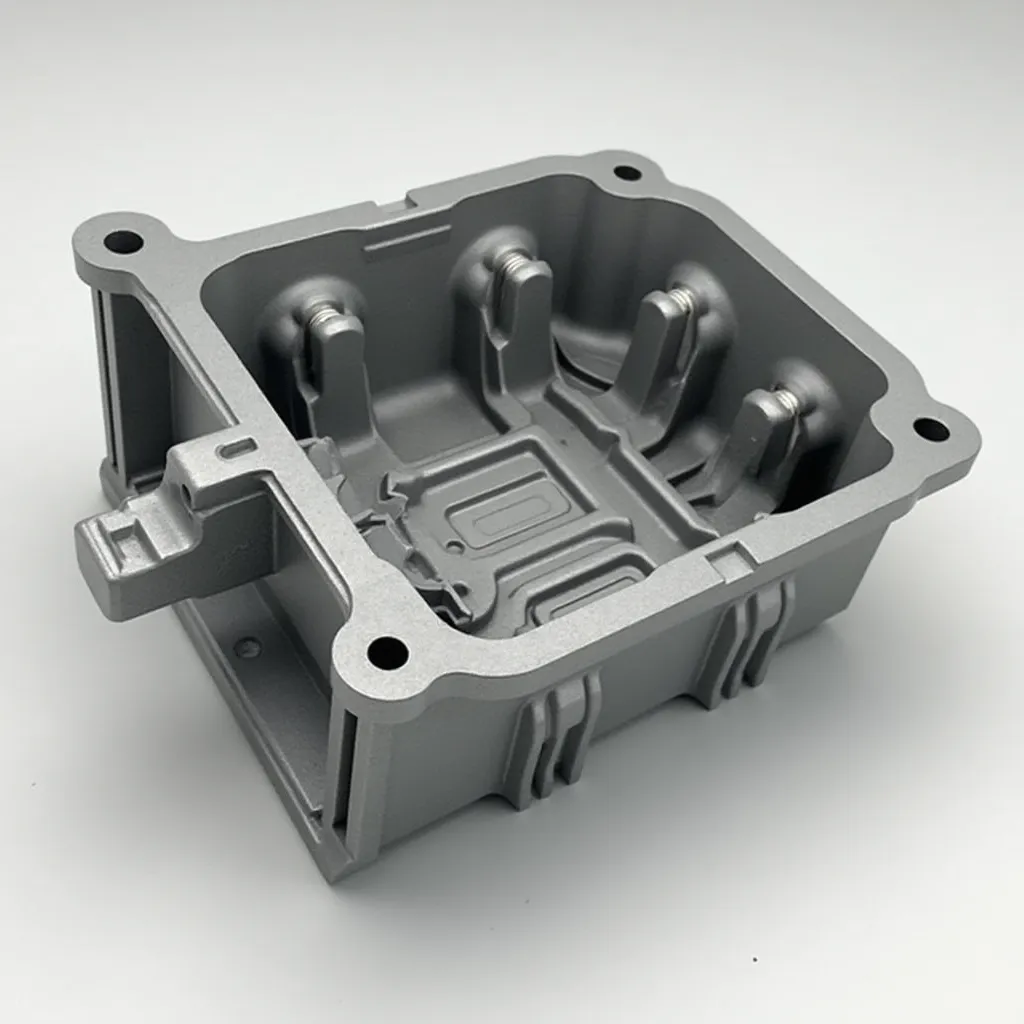

۴. ایمپرگنیشن یا نشتیگیری

در حوزه صنعت و صنایع مرتبط پس از تکمیل فرآیند ریختهگری، ارائه خدمات نهایی جهت بهبود عملکرد و افزایش دوام قطعات صنعتی از اهمیت ویژهای برخوردار است. در این بخش، عملیات فینیشینگ شامل پرداخت سطحی، پولیش و پوششدهیهای تخصصی انجام میشود تا ظاهر و عملکرد نهایی قطعات بهینه گردد.

علاوه بر این، فرآیند ایمپرگنیشن یا آببندی به عنوان یک تکنولوژی نوین، با هدف پر کردن منافذ میکروسکوپی و افزایش مقاومت مکانیکی قطعات غیر آهنی، به کار گرفته میشود

این روشها باعث میشوند تا قطعات صنعتی در برابر نفوذ مایعات، خوردگی و تغییرات دما مقاومتر شده و طول عمر مفید آنها افزایش یابد. علاوه بر تست نشتی، از روشهای کنترل کیفیت پیشرفته برای تضمین عدم وجود عیب در قطعات تولید شده استفاده میشود. این خدمات نهایی به عنوان تکمیلکننده زنجیره تولید، نقش مهمی در ارائه محصولی با کیفیت بالا و کارایی مطلوب در صنایع حساس دارند.